|

Лаборатория Механических испытаний |

|

Прочность—залог успеха |

|

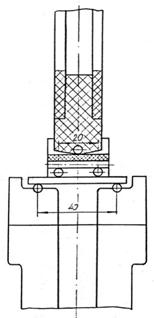

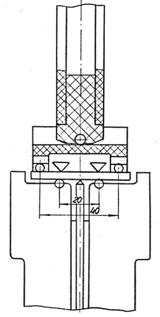

Машина для испытаний керамики и тугоплавких сплавов на деформирование и разрушение при изгибе на воздухе при температуре до 1400 °С 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 1.1. Количество одновременно испытываемых образцов - 1 шт. 2.2. Количество образцов последовательно испытываемых за один разогрев печи без прогибомера (при полной загрузке устройства подачи образцов) – 40 шт. 2.3. Количество образцов, испытываемых с применением устройства измерения прогиба за один разогрев – 1 шт. 2.5. Регулирование температуры испытаний образца осуществляется пультом регулирования нагрева машины. Измерение температуры осуществляется блоком ТРЦ-02 с применением термопары платина – платинородий до 1600 0С. 2.6. Размеры испытываемых образцов: высота 3,5 ± 0,05 мм; ширина 5 ± 0,05 мм; длина 50 ± 0,5 мм. 2.7. Материал испытываемых образцов - керамика и тугоплавкие сплавы. 2.8. Испытания образцов проводятся в воздушной среде при атм. давлении. 2.9. Питание блока осуществляется от сети переменного тока напряжением 220/380 и частотой (50 ± 1) Гц. 2.10. Ориентировочная потребляемая от сети мощность 6,5 кВт 2.11. Измерение усилия нагружения образца осуществляется датчиком усилия КМВ52 (до 10.000 Н) с компьютерной регистрацией кривой нагружения. 2.12. Диапазон рабочих температур определяется возможностью материалов нагружающей оснастки (нитрид кремния из шликерного литья) от 600 до 1400 0С. 2.13. Виды нагружения образца – трехточечный изгиб с базой 40 мм и четырехточечный изгиб с базой 20 * 40 мм 2.13.1. Длина базы Т-образного основания измерителя прогиба (база измерения прогиба) (18 ± 0,5) мм. 2.14. Максим. диапазон измерения прогиба образцов от 0 до 1000 мкм. 2.15. Пределы допускаемого значения абсолютной погрешности измерения прогиба в диапазонах: от 0 до 40 мкм ± 1 мкм; от 0 до 200 мкм ± 2 мкм; от 0 до 1000 мкм ± 13,0 мкм 2.15.1. Пределы допускаемого значения абсолютной погрешности измерения прогиба в рабочем диапазоне температур определяется экспериментально-расчетным путем и уточняется при проведении испытаний и метрологической аттестации системы измерения прогиба (СИП) 2.16. Пределы допускаемой погрешности регулирования температуры в .диапазоне рабочих температур должны быть не более ± 0,5 % от температуры испытаний при работе с системой регулирования машины ИК 4010-100. 2.20. Температура на выходе линий водяного охлаждения должна не более 60 °С. 4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ Установка температурная УТ 4094 предназначена для воспроизведения заданных стационарных температурных режимов на образце. Модуль испытательный представляет собой рабочий участок комплекса "машина ИК 4010-100 плюс блок для испытания керамики", в котором реализуются условия испытаний. Конструктивно он состоит из корпуса, к которому крепится устройство подачи образцов, нагружающая оснастка и электропечь установки температурной. Модуль испытательный устанавливается на нижней траверсе машины испытательной и крепится аналогично штатным модулям машины. Необходимые температурные условия и режимы нагружения, измерения сигналов датчиков и представление информации оператору обеспечиваются модулем измерения и управления машины ИК 4010-100. Устройство подачи образцов обеспечивает автоматическую подачу образцов в исследуемом температурном режиме без применения устройства измерения прогиба. На передней стойке модуля испытательного закреплен пульт управления подачей образцов. Комплект сменной нагружающей оснастки обеспечивает проведение испытаний по схемам трехточечного и четырехточечного изгиба. Устройство измерения прогиба образца, разработанное на базе высокоточной индуктивной системы измерения перемещений, обеспечивает измерение прогиба образца в зоне чистого изгиба при четырехточечной схеме нагружения. При этом прогиб измеряется относительно поверхности изгибаемого образца, а не по отношению к опоре, что не вносит дополнительную составляющую погрешности измерения от усадки опоры под нагрузкой. Величина прогиба образца регистрируется прибором Микрон-02. Термокамера представляет собой разъемную печь, содержащую окна для наблюдения за образцом, ввода нагружающей оснастки, измерителя прогиба и устройства подачи образцов. В качестве нагревателей используется шесть спиральных нагревателей из хромита лантана, выпускаемых в СССР по СВМ 7.759.000 ТУ. Максимально допустимая температура эксплуатации таких нагревателей составляет 1750 °С, что позволяет применять их в лабораторных электропечах периодического и непрерывного действия с окислительной атмосферой и температурой в рабочем пространстве до 1600-1700 °С. В качестве датчиков температуры используется платино - платинородиевая термопара. Подвод термопары к зоне нагрева испытуемого образца осуществляется через окно ввода устройства для подачи образцов. Шарнирное крепление двух разъемных частей термокамеры позволяет раскрывать её, что обеспечивает необходимый доступ к нагружающей оснастке, устройству для подачи образцов, прогибомеру и позволяет производить их установку, смену и настройку. Настройка нагружающей оснастки обеспечивается возможностью ее перемещения в двух взаимноперпендикулярных плоскостях при установке в захватах. Настройка устройства подачи образцов относительно нагружающей оснастки осуществляется микрометрическим винтом путем перемещения всего устройства относительно нижней опоры. Для защиты датчика линейных перемещений прогибомера от теплового воздействия в захвате нижней опоры находится охлаждаемая камера, полностью заполненная для интенсификации теплообмена вакуумным или силиконовым маслом. Конструктивно камера выполнена в виде станины с полыми стенками, в которые подается охлаждающая вода. Для интенсификации теплообмена внутренняя стенка камеры изготовлена из меди и имеет продольное оребрение, которое позволяет развить поверхность теплообмена между стенкой и маслом. Для защиты датчика линейных перемещений от лучистого теплообмена с рабочей зоной термокамеры в конструкции прогибомера предусмотрены тепловые экраны. С целью контроля условий работы прогибомера и надежности его работы проводится периодический контроль температурных условий, создаваемых охлаждаемой камерой в рабочих условиях и периодическая его поверка. Для контроля температурных условий проводится термометрирование охлаждаемой камеры преобразователем термоэлектрическим типа ТХК в зоне расположения датчика линейных перемещений при максимальной температуре эксплуатации после выдержки не менее 30 минут. 4.2. Устройство и работа составных частей 4.2.1. Корпус модуля Корпус модуля представляет собой прямоугольную раму, состоящую из передней и задней стоек, узла передачи нагрузки от машины к образцу и узла передачи усилия от образца к силоизмерителю машины ИК 4010-100. Узел передачи усилия от машины к образцу содержит подвижный цанговый захват для верхней опоры нагружающей оснастки, который перемещается в шариковой направляющей. Узел передачи усилия от образца к силоизмерителю содержит захват нижней опоры, который закреплен на двух прорезных плоских упругих диафрагмах, выполняющих роль направляющих. Корпус также имеет кронштейн крепления модуля испытательного к траверсе машины и кронштейн крепления устройства подачи образцов. Передняя стойка содержит окно для наблюдения за образцом и работой устройства подачи образцов во время проведения испытаний. Окно закрывается кварцевым стеклом и защитным фильтром, что облегчает наблюдение при проведении испытаний в диапазоне повышенных температур. Задняя стойка имеет кронштейн для крепления термокамеры и окно для подачи образцов на нагружающую оснастку и подвода термопар к зоне нагрева. 4.2.2. Нагружающая оснастка В состав модуля испытательного входит три комплекта нагружающей оснастки, обеспечивающей испытание образцов размером 3,5 * 5 * 50 мм по схемам трехточечного и четырехточечного изгиба с базами испытаний 40 и 20 х 40 мм. Каждый из комплектов состоит из верхней и нижней опор, которые крепятся соответственно в верхнем и нижнем захватах модуля испытательного, и расположены соосно с направлением приложения нагрузки к образцу. Оснастка обеспечивает исключение крутящего момента при приложении нагрузки к образцу за счет развязки нагружающих роликов верхних опор. Верхние опоры для четырехточечных схем нагружения имеют шарнирную подвеску, что обеспечивает деление прикладываемого усилия на две равные части. Нижние опоры имеют неподвижные ролики, на которые кладется испытуемый образец; вырез для прохождения подвижной кассеты устройства подачи образцов и вертикальный канал, обеспечивающий свободное падение разрушающихся образцов в накопитель. По краям опор расположены выступы, предотвращающие разлет разрушившихся образцов и способствующие попаданию их в канал. Способы нагружения образца

Комплект оснастки № 1 предназначен для испытания образцов по схеме трехточечного изгиба на базе нагружения 40 мм с применением устройства подачи образцов. Комплект № 2 предназначен для испытания образцов по схеме четырехточечного изгиба на базе нагружения 20 * 40 мм с применением устройства подачи образцов. В комплектах № 1 и 2 расстояние между нижними опорными роликами равно 40 мм, что позволяет разместить в нижней опоре канал для отвода разрушившихся образцов и проводить испытания серии образцов с применением устройства их подачи. При данном нагружении прогиб образца направлен вниз. Комплект № 3 предназначен для испытания одного образца по схеме четырехточечного изгиба с применением устройства измерения прогиба образца. Отличие от комплекта № 2 заключается во взаимном расположении большей и меньшей баз нагружения, при этом прогиб образца направлен вверх. Такая конструкция оснастки определяется схемой и конструкцией прогибомера и обеспечивает измерение прогиба на максимально возможной базе в зоне чистого изгиба образца. Нижняя опора комплекта № 3 имеет вертикальный канал для измерительных щупов прогибомера. Керамические опоры и детали устройства подачи образцов и прогибомера изготовлены из материалов на основе горячепрессованного нитрида кремния (Si3N4). 4.2.3. Устройство подачи образцов Устройство подачи образцов предназначено для подачи образцов на нагружающую оснастку при проведении серии экспериментов (испытаний) в рабочем диапазоне температур без применения устройства измерения прогиба образцов. Устройство работает по принципу шагающего транспортера. Двигатель приводит в движение механизм подачи, который задает кассете движение по траектории прямоугольника. Кассета с образцами совершает поступательное движение вперед, опускается вниз, укладывая один образец на опору, совершает движение назад, оставляя образцы на неподвижных ложементах, и останавливается, поднявшись вверх с образцами. Останов кассеты в верхнем положении обеспечивается электросхемой привода. Разрушившийся образец освобождает опору. При последующем включении цикл повторяется. Образцы, поступающие в термокамеру, прогреваются и перекладываются по ложементам с шагом равным ходу кассеты. Пополнение кассеты образцами происходит из магазина. |

|

№ 1 |

|

№ 2 |

|

№ 3 |